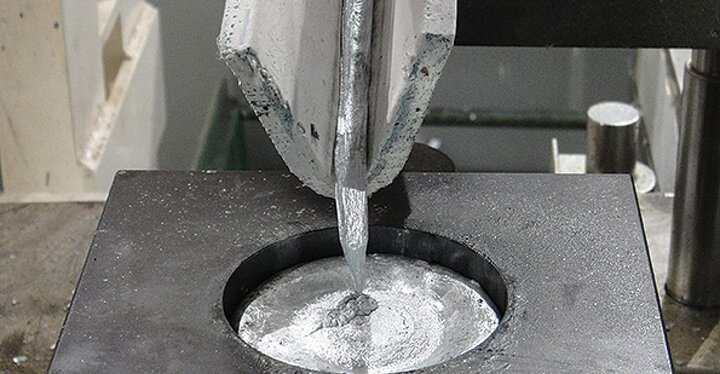

باشگاه آلومینیوم- فلزات غیرآهنی همچون آلومینیوم و منیزیم مزایای ریختهگری و آهنگری را به صورت همزمان ارائه میدهد، این روش بر پایه استفاده از مواد فلزی در حالت نیمه جامد است، یعنی فلزی که در دمایی بین دمای ذوب کامل (لیکوئیدوس) و دمای شروع جامد شدن (سالیدوس) قرار دارد.

در دهه ۱۹۷۰ میلادی مفهومی نوین در عرصه تولید قطعات فلزی توسط مینو فلمینگز از مؤسسه فناوری ماساچوست (MIT) مطرح شد که بعدها با عنوان «ریختهگری نیمهجامد» یا Semi-Solid Casting شناخته شد، این فرایند نقطه تلاقی دو فناوری مهم یعنی ریختهگری سنتی و آهنگری بود؛ بهطوریکه از ویژگیهای مثبت هر دو بهره میبرد.

در این روش، فلز در بازهای از دما بین نقطه ذوب کامل (لیکوئیدوس) و آغاز انجماد (سالیدوس) قرار میگیرد تا ترکیبی از فاز مایع و جامد ایجاد شود، این حالت به فلز خاصیتی تیکسوتروپیک میبخشد، بدین معنا که فلز در حالت سکون، غلیظ است اما با اعمال نیرو بهراحتی جریان پیدا میکند.

در فرایند ریختهگری نیمهجامد، ماده اولیه در شرایطی نگهداشته میشود که بهطورمعمول بین ۳۰ تا ۶۶ درصد آن به صورت جامد و بقیه به صورت مذاب باشد، این ویژگی موجب میشود فلز همچون یک خمیر با ویسکوزیته پایین بهآسانی در قالب جریان پیدا کند، بدون آنکه تلاطم شدیدی در جریان ایجاد شود.

این آرامش در جریان موجب کاهش تخلخل، ترکهای انقباضی و دیگر عیوب رایج در ریختهگری سنتی میشود و در عین حال دقت ابعادی و کیفیت سطح قطعه را افزایش میدهد.

با گذشت زمان، روشهای مختلفی برای اجرای این فناوری توسعه یافتند که هر یک بر اساس نحوه تهیه ماده نیمهجامد و تجهیزات مورد استفاده، دستهبندی میشوند، از مهمترین این روشها میتوان به تیکسوکستینگ (Thixocasting)، رئوکستینگ (Rheocasting) و تیکسومولدینگ (Thixomolding) اشاره کرد.

در تیکسوکستینگ، بیلتهای ویژه با ساختار گلوبولار تحت گرمایش کنترلشده به حالت نیمهجامد در میآیند و سپس در قالب تزریق میشوند، رئوکستینگ از فلز مذاب شروع میکند و با روشهای خاصی همچون همزدن، شیب سرمایشی یا تکنولوژی SEED، ساختار مناسب ایجاد میشود.

تیکسومولدینگ که بهطورکلی برای آلیاژهای منیزیم استفاده میشود، شباهت زیادی به تزریق پلاستیک دارد و برای تولید انبوه قطعات کوچک بسیار کارآمد است.

کاربردهای این فناوری گسترده بوده و در صنایع مختلفی مورد استفاده قرار گرفته است؛ اما بیشترین نقش را در صنایع خودروسازی و هوافضا ایفا میکند، در صنعت خودرو، قطعاتی چون پایههای موتور، اجزای سیستم تعلیق، قابهای نگهدارنده، پوستههای گیربکس و قطعات الکترونیکی با استفاده از این روش ساخته میشوند.

استفاده از ریختهگری نیمهجامد در این حوزه، موجب کاهش وزن خودرو و در نتیجه افزایش بهرهوری انرژی بهویژه در خودروهای الکتریکی شده است. در صنعت هوافضا نیز، از این فناوری برای تولید قطعات سبک اما با مقاومت مکانیکی بالا استفاده میشود، چرا که کنترل دقیق ساختار داخلی قطعه و یکنواختی آن از الزامات این صنعت حساس بهشمار میرود.

از مهمترین مزایای ریختهگری نیمهجامد میتوان به کاهش چشمگیر تخلخل و حفرات داخلی، بهبود خواص مکانیکی، دقت بالا در ابعاد نهایی، طول عمر بیشتر قالبها، و صرفهجویی در مصرف انرژی اشاره کرد. همچنین، این فرایند امکان تولید قطعاتی با دیوارههای بسیار نازک را فراهم میآورد که در روشهای سنتی قابل دستیابی نیستند، با این حال چالشهایی نیز در این فناوری وجود دارد؛ از جمله سرمایهگذاری اولیه بالا، نیاز به تجهیزات دقیق برای کنترل دما و درصد جامد، و محدودیتهایی در انتخاب آلیاژهای مناسب.

در سالهای اخیر، روند توسعه فناوریهای نوین در زمینه ریختهگری نیمهجامد همچنان ادامه دارد. روشهایی چون RheoMetal و Cooling Slope توانستهاند هزینههای فرایند را کاهش دهند و کارایی آن را افزایش دهند، در کنار آن استفاده از شبیهسازی دیجیتال و فناوریهایی همچون مهندسی مواد محاسباتی (ICME) و دوقلوهای دیجیتال (Digital Twin) برای پیشبینی کیفیت نهایی قطعه، گامی مؤثر در افزایش بازدهی و کیفیت محصول نهایی برداشتهاند. برخی شرکتها نیز به سمت اتوماسیون کامل این فرایند پیش رفتهاند تا آن را بهعنوان یک راهحل قابل اعتماد در تولید انبوه معرفی کنند.

در نهایت میتوان گفت ریختهگری نیمهجامد، بهعنوان یکی از پیشرفتهترین فناوریهای شکلدهی فلزات، در حال گسترش سهم خود در صنایع پیشرفته جهان است، ترکیب انعطافپذیری شکلدهی، دقت بالا و خواص مکانیکی مطلوب، این فناوری را به گزینهای جذاب برای آینده تولید قطعات فلزی بهویژه در حوزههای حملونقل، انرژی، پزشکی و هوافضا تبدیل کرده است، با توجه به روندهای فناورانه و نیاز روزافزون به قطعات سبک، مستحکم و با کیفیت بالا، بهنظر میرسد ریختهگری نیمهجامد بهزودی به یکی از فرایندهای رایج و استاندارد در تولید قطعات صنعتی بدل شود.

فناوریهای مرتبط و آینده ریخته گری نیمه جامد

محمدجواد فاضل، مدیرعامل شرکت دانشبنیان «هدیپردازان اصفهان» در گفتوگو با خبرنگار ایمنا اظهار کرد: فعالیتهای این شرکت از سال ۱۳۸۵ آغاز شده و بهصورت رسمی در سال ۱۳۹۲ تأسیس شده است، در سال ۱۳۹۶، ورود به فناوری نوین ریختهگری نیمهجامد آلیاژهای آلومینیوم و منیزیم صورت گرفت، این فناوری که بر پایه حالت خمیری مذاب آلیاژها و تزریق آن در دستگاههای دایکست تحت فشار بنا شده، موجب افزایش چشمگیر استحکام قطعات و حذف عیوبی نظیر موکها، آخالهای گازی و انقباض سطحی میشود.

وی در ادامه به ویژگیهای این فناوری اشاره کرد و افزود: ریختهگری نیمهجامد باعث میشود قطعات در مقایسه با روشهای معمول دایکست، استحکام بالاتری داشته باشند. بهعنوان نمونه، قطعهای که در روش سنتی تحمل فشاری معادل ۴۰۰۰ کیلوگرم را دارد، در فناوری نیمهجامد قادر به تحمل فشاری تا ۸۰۰۰ کیلوگرم خواهد بود.

مدیرعامل شرکت دانشبنیان با اشاره به موفقیتهای بینالمللی شرکت گفت: شرکت ما موفق به اخذ سه استاندارد معتبر بینالمللی از شرکت «رینا» ایتالیا شده است. این استانداردها شامل IATF 16949 برای فعالیت در زنجیره تأمین خودروسازی، ISO 10002 برای رضایت مشتریان و ISO 9001 در حوزه مدیریت کیفیت هستند. همچنین، دو برند داخلی با نامهای «آر جی ۱۰۰» و «اسپیکو پارت» و یک برند خارجی با عنوان «دیتک» را ثبت کردهایم که در کشورهای اتحادیه اروپا، ترکیه و آلمان فعالیت صادراتی دارند.

فاضل با تأکید بر گسترش فناوری در حوزه آلیاژهای منیزیم خاطرنشان کرد: ما تاکنون پروژههای موفقی با شرکتهای دولتی و صنایع نظامی از جمله سایران، مبنا و متکو، به اجرا درآوردهایم و در زمینه تولید قطعات خودروهای برقی نیز همکاری داریم. همچنین به ارتباط مستمر با دانشگاهها و بهرهگیری از ظرفیت دانش نوآورانه اهمیت زیادی میدهیم. بهعنوان یک شرکت دانشبنیان، موفق به دریافت تسهیلات پژوهشی شدهایم و هماکنون در حال اجرای پروژهای نوآورانه با همکاری چند دانشجو هستیم که مشابه آن تاکنون در کشور تولید نشده است.

وی در پایان با اشاره به خدمات جانبی شرکت گفت: از جمله این خدمات میتوان به تزریق لاستیک، تزریق پلاستیک و کشش فلزات اشاره کرد. تمام محصولات تولیدی شرکت دارای ۱۲ ماه گارانتی هستند و به واسطه کیفیت بالا، رضایت مشتریان را تضمین میکنیم.

ریختهگری نیمهجامد (Semi-Solid Casting) را میتوان یکی از تحولآفرینترین روشهای شکلدهی فلزات در صنعت مدرن دانست، این فناوری، با بهرهگیری از خاصیت تیکسوتروپیک فلزات در حالت نیمهجامد، امکان تولید قطعاتی با دقت بالا، خواص مکانیکی مطلوب، و حداقل عیوب ساختاری را فراهم میآورد.

برخلاف روشهای سنتی ریختهگری که با چالشهایی چون تخلخل، انقباض و ترک خوردگی همراه هستند، ریختهگری نیمهجامد با کاهش جریان تلاطمی و تزریق آرام، ساختاری یکنواخت و مستحکم را در قطعه نهایی ایجاد میکند.

از مهمترین مزایای این فناوری میتوان به کاهش وزن قطعات، صرفهجویی در انرژی، طول عمر بالای قالبها، کاهش نیاز به ماشینکاری پس از تولید و امکان تولید قطعات پیچیده با دیوارههای نازک اشاره کرد، همین ویژگیها موجب شده که صنایع حساسی همچون خودروسازی، هوافضا، الکترونیک و تجهیزات پزشکی بهطور گسترده به بهرهبرداری از این فناوری روی آورند؛ بهویژه در دوره کنونی که سبکسازی، بهرهوری انرژی و استحکام بالا از اولویتهای اصلی طراحی و تولید هستند.

با وجود چالشهایی همچون هزینه اولیه بالا و نیاز به کنترل دقیق فرایند، روند پیشرفت در توسعه روشهای اجرایی همچون رئوکستینگ و تیکسومولدینگ، همراه با ورود فناوریهایی نظیر هوش مصنوعی، شبیهسازی کامپیوتری و مهندسی مواد محاسباتی، افقهای روشنی برای این فرایند ترسیم کردهاند، در مجموع، ریختهگری نیمهجامد نهتنها یک راهکار فناورانه برای رفع محدودیتهای روشهای سنتی است، بلکه بهعنوان یک رویکرد پایدار، اقتصادی و کیفی، نقش مهمی در آینده صنعت تولید قطعات فلزی ایفا خواهد کرد.

منبع: ایمنا

Fa

Fa En

En

ثبت نظر